Softly bending OLED lighting like a paper, Development of Roll-to-Roll manufacturing technology

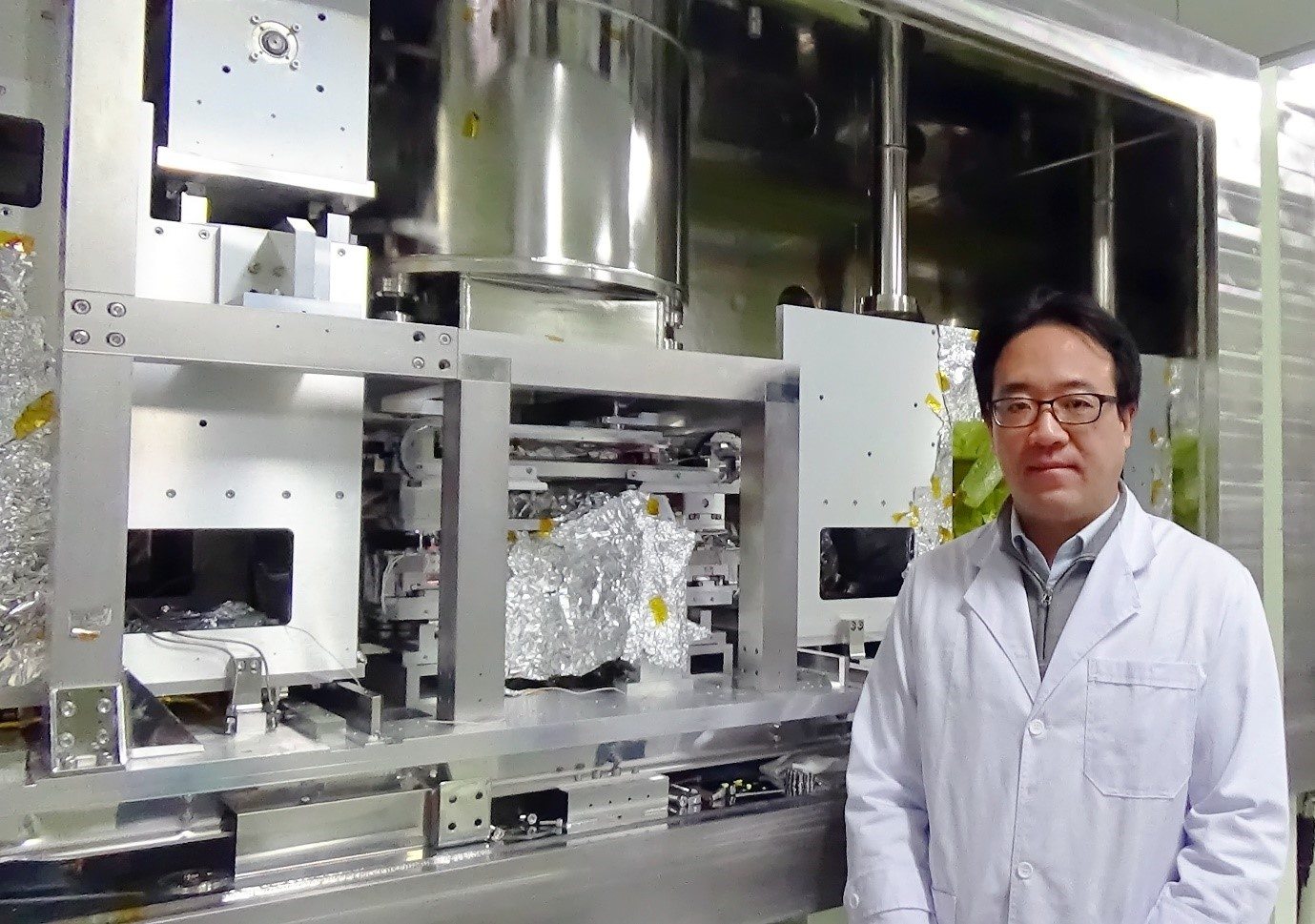

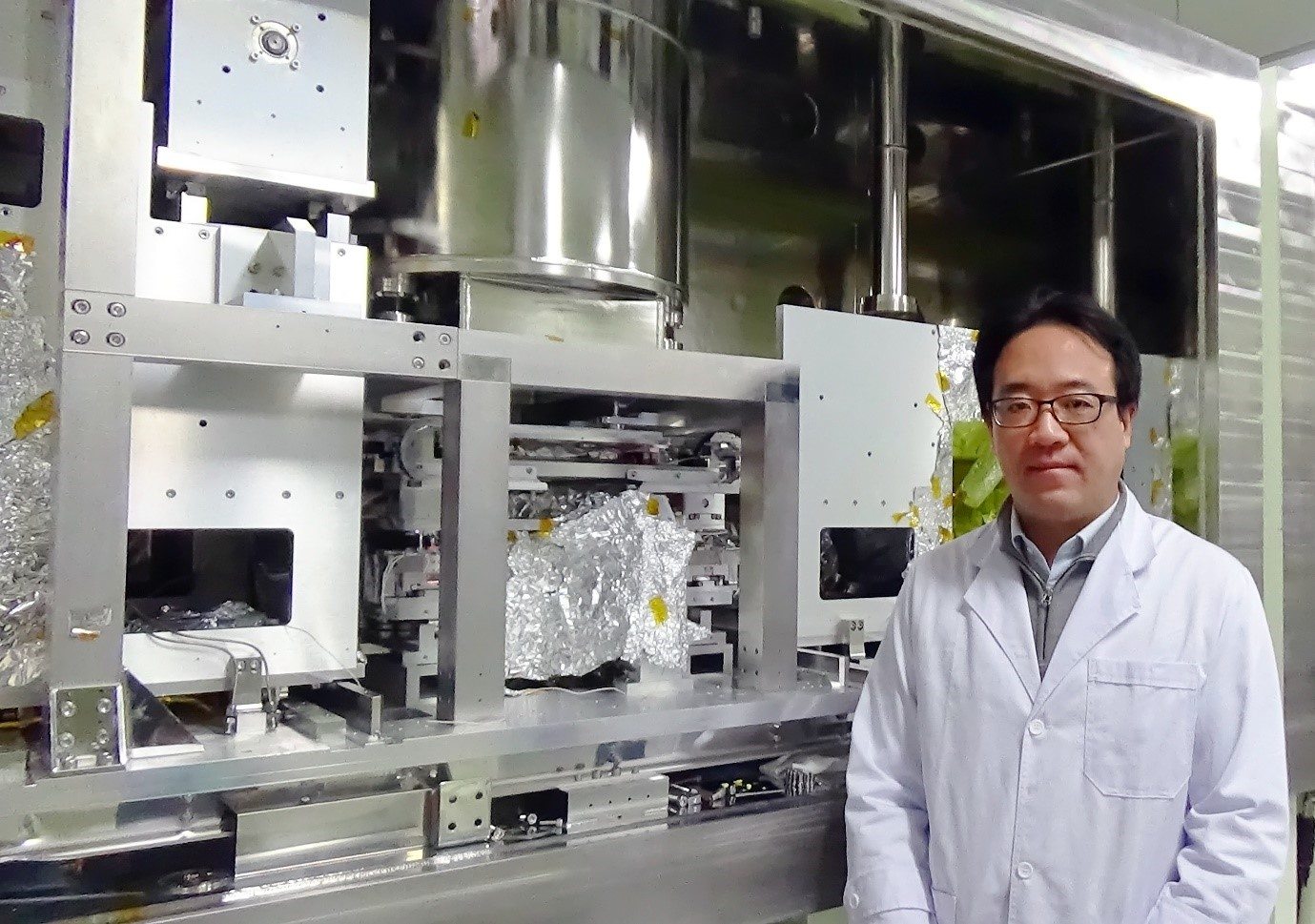

<Shin Kwon, Senior researcher of Korea Institute of Machinery and Materials (KIMM) & OLED production Roll-to-Roll production equipment, source: KIMM>

Korea Institute of Machinery and Materials (KIMM hereafter, Cheon-Hong Park, the president of KIMM), the Ministry of Science, ICT and Future Planning-affiliated developed the 300mm grade of Roll-to-Roll manufacturing technology that allows to produce flexible OLED* by simple process with GJM Co., Ltd (Mun-Yong Lee, CEO) for the first time in Korea.

The Printed electronics research laboratory of advanced production equipment research center in KIMM succeeded in applying traditional Roll-to-Roll printed electronics technology to the OLED production process. Using Roll-to-Roll vacuum evaporation equipment, it is possible to produce flexible OLED products inside a single chamber as evaporating OLED light emitting organic layer and metallic electrode to roll type film in order. Available OLED products consist of many organic, inorganic layers of 1~hundreds nanometer (nm) level of thin and each layers are manufactured through vacuum thermal evaporation process.

Producing the flexible OLED display must go through complicated processes until now. The method that has been used so far is that attaching a film on the glass plate and passing it over the evaporation process to produce OLED, and then separating a film from the plate. The one-side curved display of smart phone screen which was launched by Korea conglomerate was made in the same manner of process which is attaching a film on a glass plate or coating and then circulating evaporation equipment to produce OLED and separating OLED from the glass plate. There were demerits of the need for adding additional process of attaching and detaching a film as well as for various additional evaporation equipment upon necessary steps.

Applying the currently developed technology, it is possible to produce OLED with ‘multi-layer evaporation’ process that evaporates organic layer and inorganic layer sequentially on top of a film after letting a roll type film which is rolled inside a vacuum chamber flow. The time and facilities required for production are greatly reduced, therefore, not only large companies but also small and medium-sized enterprises can produce flexible OLED.

This OLED producing method is expected to be used in the lighting industry first since it can be produced by surface unit unlike point unit of the existing LED, and be possibly made in any desired shape due to its flexibility.

Shin Kwon, senior researcher of KIMM explained “With Roll-to-Roll vacuum evaporation equipment, it can be used for continuous production of flexible OLED which is notable display for the next generation. Especially in the display industry, it is a key technology to secure the technology gap feasible to contribute to gain supremacy over China from its rapid pursuit while Korean R&D is stagnant.

Also added “we are under development of fine pattern mask align technology which allows to produce individual pixels Red/Green/Blue used in actual display product. When it’s completed, it can be applied to the high resolution display and is a strong technology differentiated from Fraunhofer in Germany and Konica Minolta in Japan developing similar technologies.

This task was conducted for the leading study sponsored by the ACE*** program which is a technical business support program of KIMM, and has been conducting with GJM Co., Ltd. with a support of the economic cooperation business of the Ministry of Trade, Industry and Energy since Oct. 2015. GJM Co., Ltd. as a hidden champion holding core technology in OLED, recently made a delivery performance in Taiwan, Japan, and China and is pushing ahead with full-scale equipment commercialization.